Envoyé par jizial

Voir le message

)

)

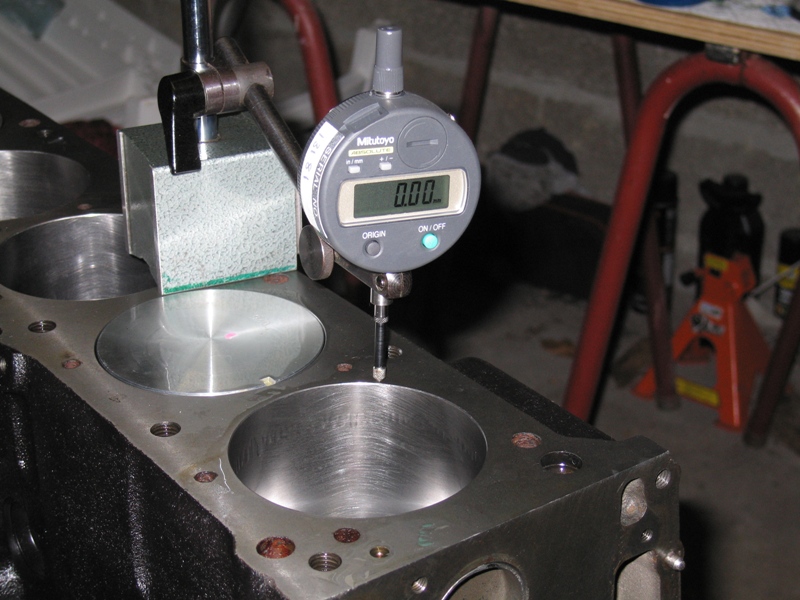

(vous noterez l'effort de lisibilité de l'image

(vous noterez l'effort de lisibilité de l'image  )

)

)

)

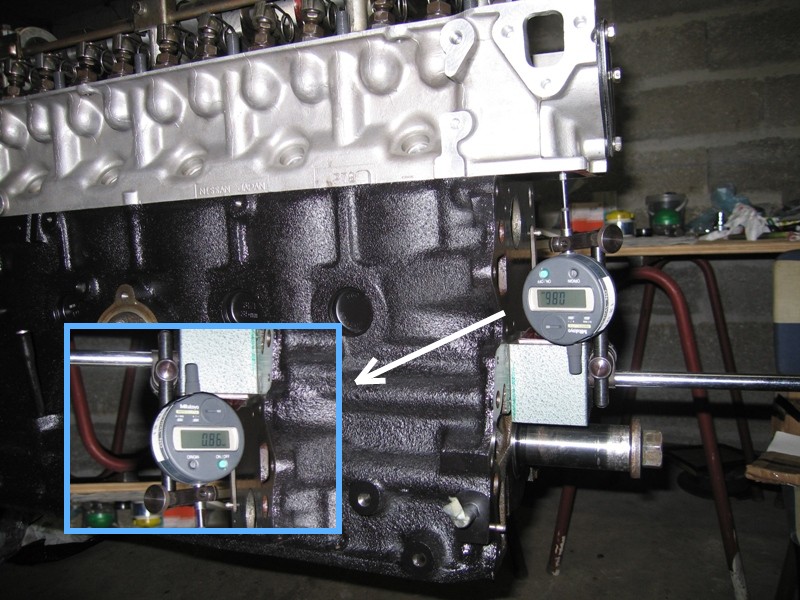

et encore quelques heures de passées sur mon moteur

et encore quelques heures de passées sur mon moteur  )

)

), je mets la première partie; la remarque de Didier concerne l'étape suivante qui consiste à choisir le joint de culasse.

), je mets la première partie; la remarque de Didier concerne l'étape suivante qui consiste à choisir le joint de culasse.

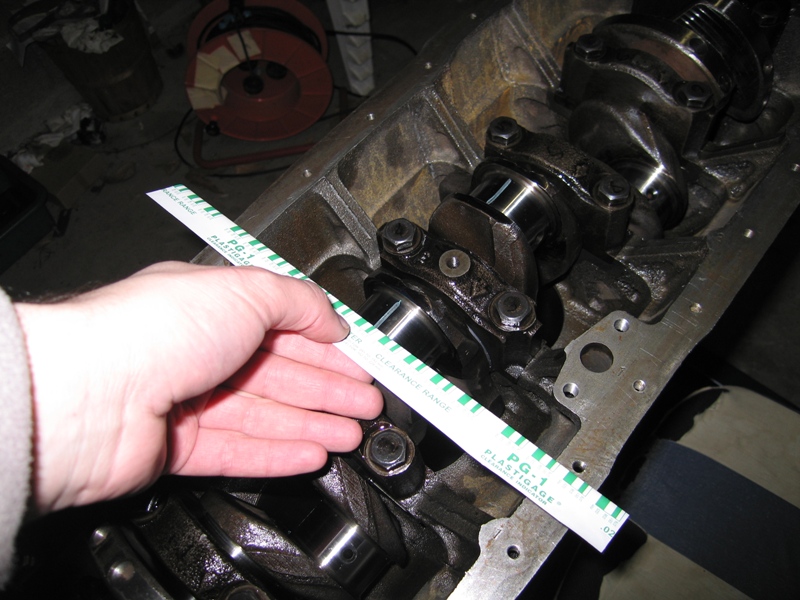

Donc ça prend beaucoup de temps pour faire ça bien sans aller trop fort.

Donc ça prend beaucoup de temps pour faire ça bien sans aller trop fort.

avec le lubrifiant Molybdène fourni par ARP.

avec le lubrifiant Molybdène fourni par ARP.

- "pas de la m*rde qui provient des US" (c)

- "pas de la m*rde qui provient des US" (c)  ) Sur ce point, j'ai fait une confiance aveugle à DMD.

) Sur ce point, j'ai fait une confiance aveugle à DMD.

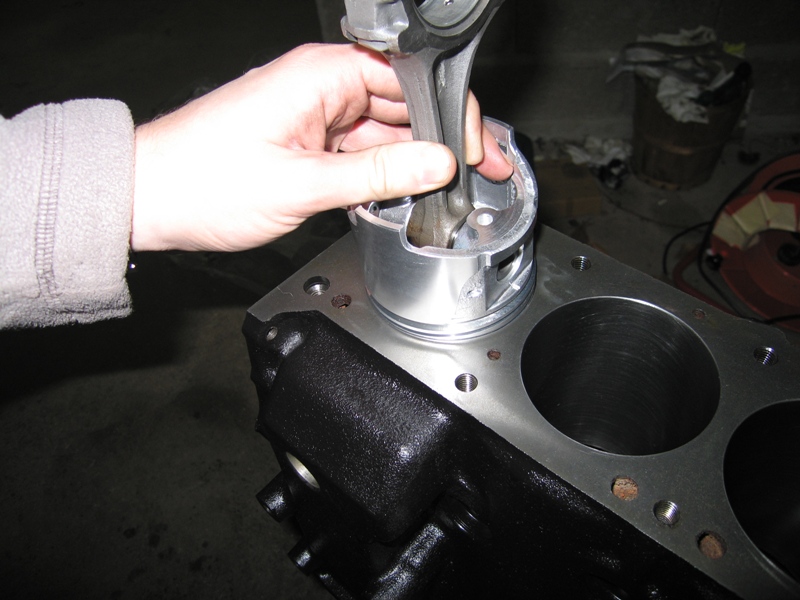

- on a le droit d'égoutter quand même avant) en faisant attention à ne pas faire tourner les segments - on voit sur le segment supérieur avec les coulée d'huile sur le bloc ensuite.

- on a le droit d'égoutter quand même avant) en faisant attention à ne pas faire tourner les segments - on voit sur le segment supérieur avec les coulée d'huile sur le bloc ensuite.

(c'est balaud) - ça viendra plus tard

(c'est balaud) - ça viendra plus tard

sniff

sniff

Laisser un commentaire: